Introdução

Neste breve artigo serão comentados alguns dos diagnósticos mais usados em posicionadores de válvulas.

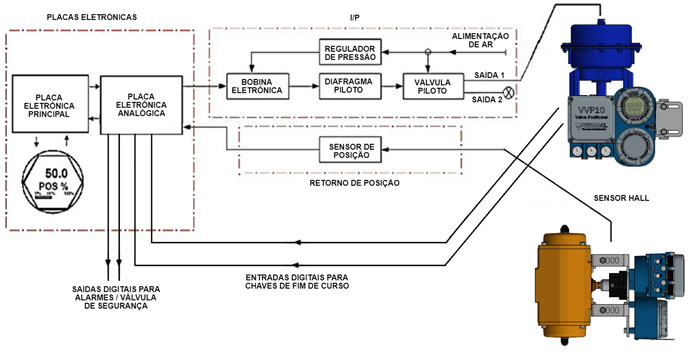

Neste caso, citaremos o VVP10, posicionador de válvulas da Vivace Process Instruments (https://www.vivaceinstruments.com.br/) e que é fornecido ao mercado nas tecnologias HART 7 /4-20mA e PROFIBUS-PA.

O VVP10 é um posicionador inteligente, sem contato, e foi projetado para trabalhar com acionadores de válvulas lineares ou rotativas, proporcionando precisão e controle com alta disponibilidade e confiabilidade. Permite fácil instalação e comissionamento e é adequado para vários tipos de válvulas, independentemente do tipo e do tamanho.

O posicionador de válvula é de extrema importância em qualquer área industrial, trabalhando como elemento final de controle acoplado a atuadores e válvulas, onde deve atender a uma série de requisitos operacionais e de segurança que com a utilização da tecnologia do sensor Hall pode-se conseguir facilmente:

Diagnósticos em posicionadores de válvulas permitem que o usuário tenha informações que o ajudem a avaliar ou solucionar problemas, tomando a decisão de quais válvulas de controle precisarão ser retiradas de serviço durante a próxima parada programada.

Se analisarmos desde o início da automação industrial até hoje, veremos o quanto o uso de válvulas e suas exigências com a performance, segurança pessoal, patrimonial e ambiental evoluíram.

Para melhorar o desempenho e a confiabilidade da válvula de controle, os processos passam a utilizar os posicionadores. Os posicionadores digitais tem, hoje, a capacidade de monitorar a intensidade e a forma de utilização das válvulas de controle, apontando para as possibilidades, em futuro próximo ou distante, da necessidade de intervenção do pessoal de manutenção, antes mesmo que a válvula venha a apresentar algum tipo de problema. Por outro lado, o posicionador auxilia a identificação de válvulas que não necessitam manutenção. Esta facilidade nos posicionadores é chamada função diagnósticos e que veremos a seguir alguns deles.

FULL STROKE TEST (FST)

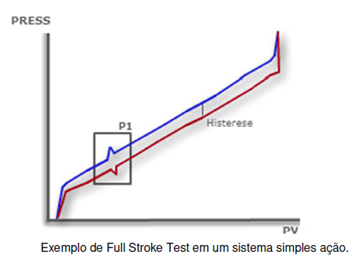

Teste que verifica o desempenho do sistema em toda sua excursão, variando o Setpoint de 0% a 100% e retornando a 0%, em passos suaves para que as leituras da posição e das pressões de saída sejam efetuadas e arquivadas. Disponível apenas nos modelos com sensores de pressão integrados, este teste também é normalmente chamado de Assinatura da Válvula, por mapear os possíveis pontos de emperramento (stuckness) do sistema.

Este teste não exige nenhum tipo de configuração do usuário e gera apenas o alarme de emperramento total do sistema (NO MOVEMENT/LOW AIR SUPPLY). No gráfico abaixo temos um exemplo de curva de um sistema simples ação (retorno por mola) após o Full Stroke Test. Note que existe um ponto P1 que indica um leve aumento na pressão a fim de manter a posição, seguido pela normalização da mesma, formando um “calo”. Esta condição nos indica um leve emperramento do sistema, uma vez que a pressão linear não foi suficiente para movimentar o sistema naquele ponto.

Além disso, note que existe um distanciamento entre a curva de abertura (azul) e de fechamento (vermelha). Esta separação é chamada de histerese do sistema e, quanto maior seu valor, maior a diferença entre as pressões de abertura e fechamento para um mesmo ponto do sistema, o que não é desejável, indicando manutenção.

Os pontos de início e final das curvas indicam o assentamento da válvula, com máxima e mínima pressões.

O teste armazena todos os pontos de pressão e posição medidos durante o último teste realizado possibilitando ao usuário o salvamento em arquivo pessoal do gráfico completo para futura comparação. É sempre uma boa prática avaliar a curva ao instalar a válvula e posteriormente, após alguns meses, executar o teste novamente e comparar com o original que foi armazenado na memória do posicionador. Se as curvas são diferentes, ajudará ao usuário a diagnosticar o problema e até tomar a decisão em colocar a válvula em manutenção no momento apropriado.

A resposta ideal da válvula deve ser linear nos dois sentidos, na abertura e fechamento. A diferença entre as duas linhas é a fricção que é importante analisar, porque conforme o atrito aumenta ou diminui, o tempo de resposta da válvula muda, introduzindo a variabilidade de processo.

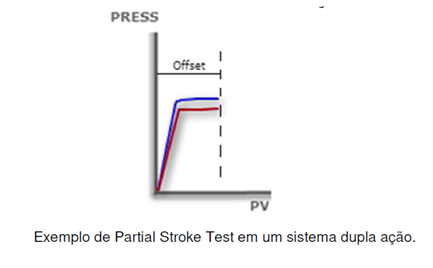

PARTIAL STROKE TEST (PST)

Teste que verifica o desempenho em sistemas de segurança, onde o conjunto atuador/válvula permanece grande parte do tempo totalmente aberto ou fechado, podendo ocasionar emperramento no assentamento. Desta forma, o teste executa uma abertura ou fechamento parcial (configurada pelo usuário) para garantir que o sistema está respondendo de acordo com o esperado.

Disponível apenas nos modelos com sensores de pressão integrados, este teste é similar ao Full Stroke Test, com a diferença de que não executa abertura ou fechamento completos do sistema, necessitando de algumas configurações por parte do usuário.

Estas configurações estão citadas a seguir.

PST MODE: indica o modo de utilização do teste, em válvulas de segurança ou de controle. Caso o sistema não esteja posicionado de acordo com esta configuração no início do teste, o mesmo será abortado e o status PST ABORTED será ativado.

PST TYPE: indica o tipo de movimento do teste, abertura ou fechamento. Caso o sistema não esteja posicionado de acordo com esta configuração no início do teste, o mesmo será abortado e o status PST ABORTED será ativado.

PST OFFSET: indica o percurso a ser percorrido na abertura ou fechamento do teste, independente se em válvulas de segurança ou controle (mínimo de 5%).

PST PAUSE: indica o tempo (em segundos) de espera entre abertura e fechamento.

PST TIMEOUT: indica o tempo máximo permitido para realização do teste completo. Caso o teste ultrapasse este tempo, será abortado e o status PST TIMEOUT será ativado.

PST BREAKOUT LIMIT: indica o tempo máximo permitido para que o sistema execute a movimentação inicial (breakout). Caso este tempo seja ultrapassado, o teste será abortado e o status PST BREAKOUT será ativado.

PST CYCLE TIME: configura o tempo (em horas) para a execução automática do PST. Caso seja zero, o teste poderá ser executado apenas manualmente.

No gráfico da figura abaixo temos um exemplo de curva em um sistema dupla ação após o Partial Stroke Test de segurança e abertura.

Além dos status já citados para o PST, existe ainda o status PST SP CHANGE que indica uma alteração no Setpoint (o que afetará o controle desejado pelo usuário) e, consequentemente, prioridade em relação ao teste. Desta forma, o teste será abortado.

O teste armazena todos os pontos de pressão e posição medidos durante o último teste realizado possibilitando ao usuário o salvamento em arquivo pessoal do gráfico completo para futura comparação.

OPEN/CLOSE TEST

Teste que verifica o tempo para a abertura e fechamento completo do sistema com desempenho máximo (máxima utilização da pressão aplicada). A execução deste teste alterará os valores das variáveis da taxa de abertura e fechamento para suavização do Setpoint (Rate Open/Close) para os valores de maior desempenho (mais rápido) possível.

Este teste é executado automaticamente após o procedimento de Calibração Automática de Posição ou manualmente, sempre que o usuário desejar.

Conclusão

Pudemos ver através deste breve artigo alguns detalhes do VVP10-P, posicionador baseado em tecnologia digital com sensor Hall. A flexibilidade, recursividade e geração de diagnósticos avançados facilitam as condições de manutenção preventiva, preditiva e proativa.

Para mais detalhes, consulte: https://www.vivaceinstruments.com.br/pt/produtos/posicao/posicionador-inteligente

Referências

Sobre o autor

César Cassiolato é presidente e diretor de Qualidade da Vivace Process Instruments. É também conselheiro administrativo da Associação PROFIBUS Brasil América Latina desde 2011, onde foi presidente de 2006 a 2010; diretor técnico do Centro de Competência e Treinamento em PROFIBUS; diretor do FDT Group no Brasil; e engenheiro certificado na Tecnologia PROFIBUS e Instalações PROFIBUS pela Universidade de Manchester.